Her şeyin akıllandığı bir dünyada kullandığımız birçok ürün yazılım içeriyor. Yazılımların çalışması için de mikroçip adını verdiğimiz işlemciler kullanılıyor. Bu nedenle dünya genelinde birçok endüstride mikroçiplere yoğun olarak ihtiyaç duyuluyor. Çip üretiminin kumla başladığını duymak çok şaşırtıcı gelebilir. Fakat arkasındaki üretim süreci baştan sona büyüleyici.

Kum

Silikon (Silikon ve Silisyum aynı elementin ismidir) yer kabuğundaki ikinci (%25) en yaygın kimyasal elementtir. Kum özellikle de kuvars yüksek miktarda silikon (SiO2, silisyum dioksit) içerdiği ve silikon’da yarıiletken üretiminde ana bileşen olduğu için çip üreticilerinin temel maddesidir.

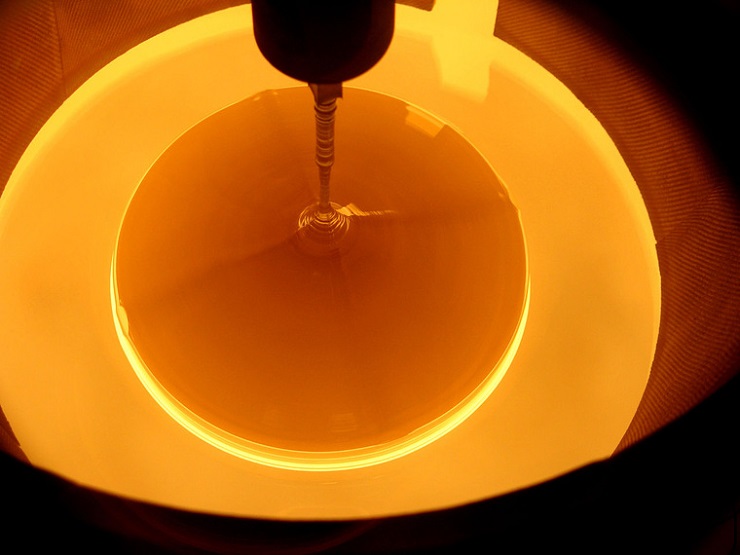

Eritilmiş Silikon

Silikon, farklı aşamalardan geçerek arındırılır ve sonunda yarıiletken üretiminde kullanılacak kalite seviyesine ulaşır. Ulaşılan maddeye Elektronik Grad Silikon adı verilir. Elektronik Grad Silikon, milyarlarca silikon ve alyan atomu içerir. Yukarıdaki resimde arındırılmış silikondan elde edilen külçeyi (mono kristal) görebilirsiniz.

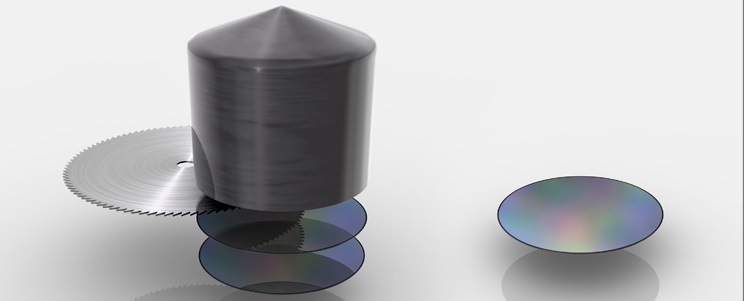

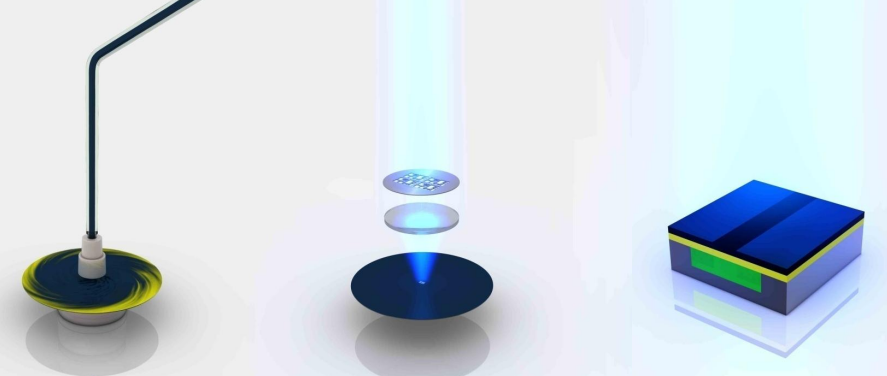

Mono Kristal Silikon Külçe

Bir külçe yaklaşık 100 Kg’dır ve yüzde 99.9999 silikon saflığına sahiptir. Külçeler, Wafer olarak adlandırılan ayrı disklere kesilirler. Her bir Wafer’ın kalınlığı 1mm’dir. Waferlar, ayna parlaklığında, kusursuz bir yüzeye sahip olana kadar parlatılırlar.

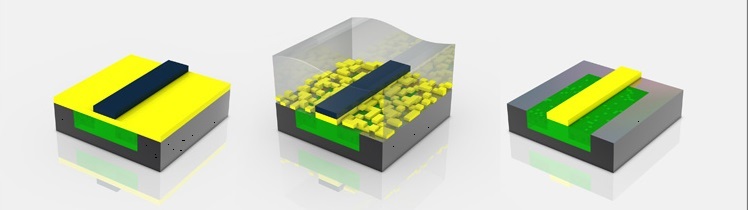

Fotorezist Uygulaması

Wafer üzerinden çip elde etme işlemi, yüksek hassasiyet seviyesiyle kontrol edilen yüzlerce adımı içermektedir. İşte bu sürecin en önemli aşamalarından biri de farklı materyaller içeren kalıpların birbiri ardına dizilmesidir. İşlemci üretimindeki uzun ve karmaşık süreçte en önemli aşamalardan biri de fotorezist uygulamasıdır. Yukarıdaki resimde Mavi renkle görülen fotorezist, ortaya çıktıktan sonra bir sonraki aşama için temizlenir. Kalan fotorezist (resimdeki mavi parlaklık), materyalleri iyon implantasyonuna maruz kalmamaları için korur.

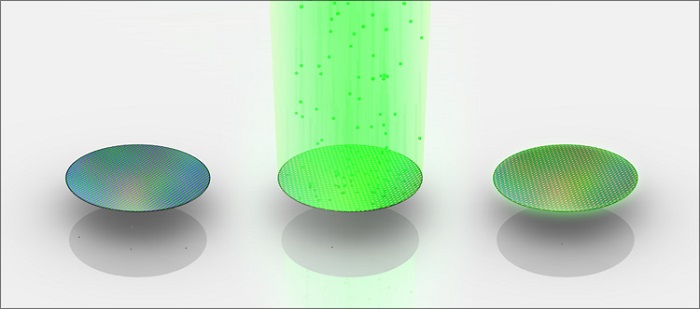

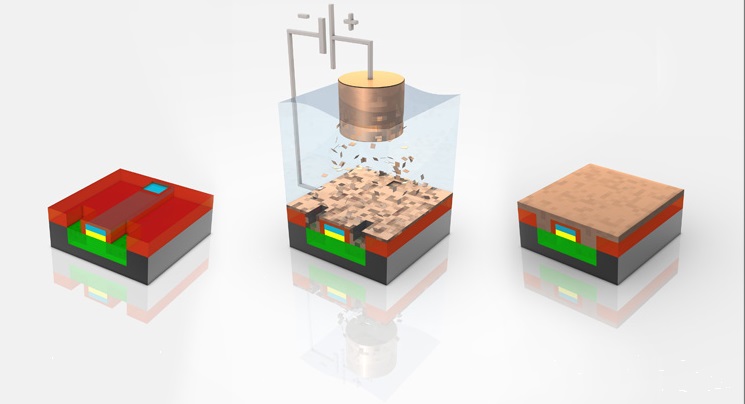

İyon İmplantasyonu

İşlemci zarı elde edilecek wafer, fotolitografi kullanılarak kalıplara ayrılır. Wafer, artı veya eksi yüklü iyonlar içeren ışın bombardımana tutulur. İyonlar, kendilerini wafer yüzeyinin altına, seçili lokasyonlardaki silikonun iletken özelliklerinde değişiklik yapmak üzere gömerler. Resimde görülen yeşil bölgeler, doğru şekilde uygulanmış aylan atomlarını göstermekte.

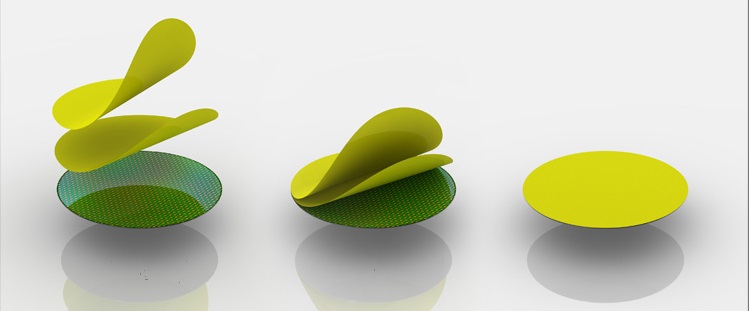

High-K Dielektrik Birikimi

Wafer yüzeyinde, transistör kapısı ve onun kanalı arasındaki geleneksel yalıtkanlar yerine çok katmanlı dielektrik materyal kullanılır. Bu materyal, bir seferde bir atomik katman uyguluyor. Bu uygulama, elektrik sızıntılarını azalttığı gibi enerji verimli işlemci üretimini de mümkün kılıyor.

Wafer yüzeyine uygulanan ayrı molekül katmanlarının her biri, çoklu katman içerir. Orta resimdeki sarı iki katman, işte bu katmanları temsil ediyor. Üçüncü resim ise High-K yalıtkan materyalin tüm wafer yüzeyine uygulanışını gösteriyor. High-K yalıtkan materyal, geleneksel silikondioksit katmana göre daha kalın olmakla birlikte, performansı maksimize edecek aynı sığal özelliklere sahiptir. Uygulanan yenilikçi yalıtkan sayesinde, yapısal değişikliklere rağmen, akım kaçağı azaltılabilimiştir.

Foto Litografi

Wafer, üzerine dökülen siyah sıvı ile birlikte döndürülür ve bu adım, ince fotorezist katmanının uygulanmasına olanak tanır. Fotorezist, ultra viyole ışığa çıkartılır. Bu aşamada meydana gelen kimyasal reaksiyon, obtüratör butonuna basıldığı anda film kamerasında meydana gelen ile oldukça benzerdir. Ultra viyole ışığa çıkartılan fotorezist anından çözülebilir olacaktır.

Stensil benzeri maskeler kullanılarak tamamlanan açığa çıkartma işleminde, UV ışık kullanılmaktadır çünkü bu sayede maskeler, işlemcinin her katmanında yer alan çeşitli baskılı devrelerini yaratır. Orta resimde görülen lens, maskenin imajını azaltır ve sonuç olarak wafer üzerinde oluşan baskı, tipik olarak maskenin kendi kalıbından dört kat daha küçük olur. Intel araştırmacıları, geliştirdikleri çok daha küçük transistörler sayesinde tek bir pinin başına 30 milyon transistor yerleştirebilmektedirler.

Etching – Oymabaskı

Yapışkan fotorezist, kullanılan çözücü ile yok edilir. Bu adımla birlikte maske tarafından yapılan fotorezist kalıbı (siyah kısım) ortaya çıkar. Fotorezist, kimyasallara aşınmaması adına High-K dielektriği koruma görevini üstlenir. Aşındırılmış fotorezistin kaldırılmasından sonra istenen şekil görünür olur.

Metal Dökme

Hazır transistörler artık tamamlanmaya yakındır. Üç delik, Kırmızı renkle görülen yalıtkan katman ile yakılırlar. Bu üç delik, diğer transitörlerle iletişimi sağlamak üzere bakır ya da diğer metaller ile doldurulurlar. Elektro-Kaplama aşamasında waferlar, bakır sülfat solüsyon içerisine sokulurlar. Bakır iyonları, elektro-kaplama adı verilen işlem ile transistörlere dökülürler. Bakır iyonları, pozitif terminalden (anot) negatif terminale (katot) doğru seyahat ederler. Elektro-Kaplama aşamasından sonra Bakır iyonları aynı ince bir bakır katmanı gibi wafer üzerine yerleşirler.

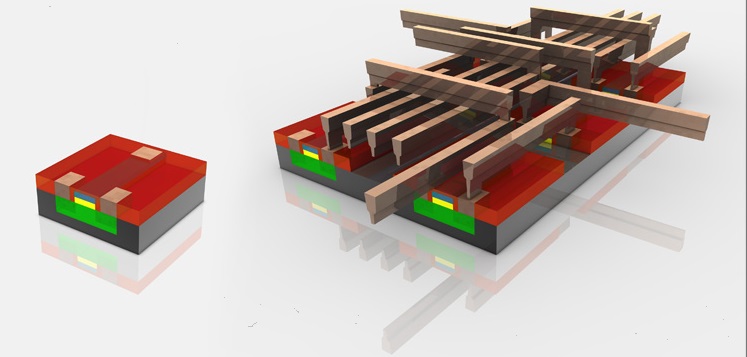

Metal Katmanlar

Bu aşamada önce artan materyal silinir. Çoklu metal katmanlar, farklı transistörler arasında bağlantı (kablolar gibi) yaratırlar. Bağlantıların nasıl gerçekleşeceği ise mimari ve tasarım ekipleri tarafından tanımlanır. Bilgisayar çipleri aşırı düz görünürler, aslında 30’dan fazla katmana sahip olan işlemcilerin büyütülmüş görüntülerine bakılırsa, devre hatları arasındaki karışık ağ yapısı ve transistörler, futuristik bir çok katmanlı otoban sistemi gibi görülebilirler. Wafer, gerekli süreçler tamamlandıktan sonra tümleşke ve test tesislerine transfer edilirler.

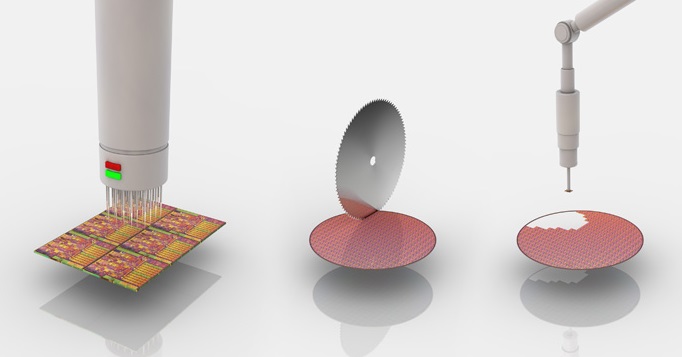

Wafer Sınıflandırma Testi ve Dilimleme

Hazır waferlar ilk olarak fonksiyonalite testine tabi tutulurlar. Bu aşamada, test kalıbı her çip için tekrarlanır ve çipin tepki süresi takip edilerek “doğru cevap” ile karşılaştırılır. Wafer, dilimleme aşamasında, “zar” olarak tanımlanan parçalara ayrılır. Intel’in 32nm Core i3 ve Core i5 işlemcilerinde, biri CPU diğeri de grafik için olmak üzere iki zar hazırlanır ve aynı pakette bir araya getirilirler. Az önce detaylandırdığımız üzere test aşamasında doğru cevabı veren zarlar bir sonraki aşamaya geçer, hatalı zarlar ise ayıklanır. Wafer dilimleme aşamasından sonra işlemcilerde kullanılacak zarlar ortaya çıkmış olur.

Paketleme

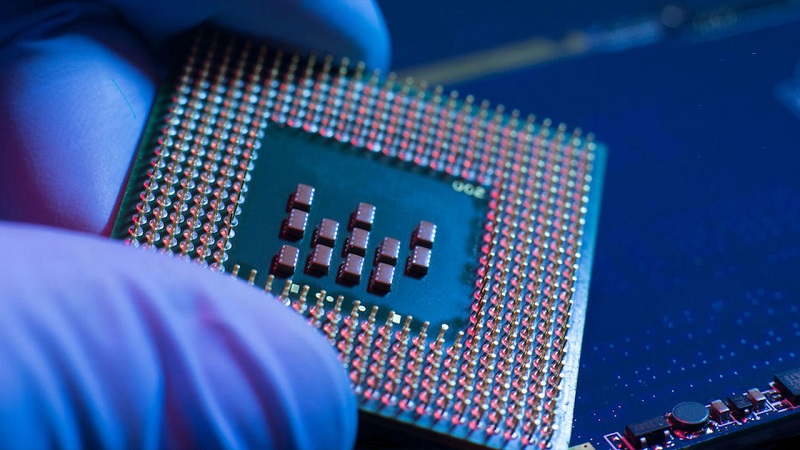

Wafer dilimlemesinin ardından paketlemeye geçilir ve zar ya da zarlar (Core i3 ve Core i5 için) ısı dağıtıcı ile birlikte tamamlanmış işlemci formunu oluşturmak için bir araya getirilirler. Resimde görülen yeşil alt tabaka, PC sisteminin kalanıyla kurulacak iletişim için gerekli olan elektriksel ve mekanik arabirimi kurar. Resimde görülen gümüş ısı dağıtıcı ise, kullanılacak işlemci soğutucusu ile teması sağlar ve çalışma esnasında işlemciyi serin tutar. Son resimde ise tamamlanmış bir işlemci görülmektedir. Mikroişlemciler, dünya üzerinde üretim süreci en karmaşık ürünlerdir ve yüzlerce süreçten geçerler. Tabi tüm bunlardan bahsederken, işlemcilerin, dünyanın en temiz ortamında yani mikroişlemci tesislerinde üretildiğini de belirtelim.

Sınıf Testi, Tamamlanmış İşlemci

Son test aşamasında, hazırlanan işlemciler, anahtar karakterlerini ortaya çıkartacak (ısıl güç tasarımı ve en yüksek frekans değerleri) teste alınırlar ve elde edilen test sonuçlarına göre modellendirme yapılarak aynı kapasitedeki işlemciler aynı taşıma rafına dizilirler. Üretimi bitmiş ve test süreci tamamlanmış işlemciler, sistem üreticilerine raflar içerisinde, teknoloji mağazalarına ise orijinal kutuları içerisinde gönderilir ve tüketicilerle ilk buluşma gerçekleşmiş olur.

Kaynakça: Intel, Youtube, History-Computer

How are microchips made?- Interesting Engineering

Güzel bir bilgilendirme yazısı olmuş. Tebrik ederim.